چگونه میتوانم زبری سطح را اندازهگیری کنم؟

شما میتوانید زبری سطح را با اندازهگیری میانگین قلهها و درههای سطح در سراسر آن سطح محاسبه کنید. این اندازهگیری اغلب به صورت «Ra» دیده میشود که به معنی «میانگین زبری» است. در حالی که Ra یک پارامتر اندازهگیری بسیار مفید است. همچنین به تعیین انطباق یک محصول یا قطعه با استانداردهای مختلف صنعتی کمک میکند.

انجام این کار با مقایسه با نمودارهای پرداخت سطح انجام میشود.

چه چیزی Ra و Rz را در نمودار زبری سطح متمایز میکند؟

Ra معیاری از طول میانگین بین قلهها و درهها است. همچنین انحراف از خط میانگین روی سطح را در طول نمونهبرداری اندازهگیری میکند.

از سوی دیگر، Rz به اندازهگیری فاصله عمودی بین بلندترین قله و پایینترین دره کمک میکند. این کار را در پنج طول نمونهبرداری انجام میدهد و سپس میانگین فواصل اندازهگیری شده را محاسبه میکند.

چه عواملی بر پرداخت سطح تأثیر میگذارند؟

عوامل متعددی بر پرداخت سطح تأثیر میگذارند. بزرگترین این عوامل، فرآیند تولید است. فرآیندهای ماشینکاری مانند تراشکاری، فرزکاری و سنگزنی به عوامل متعددی بستگی دارند. از این رو، عواملی که بر پرداخت سطح تأثیر میگذارند عبارتند از:

موارد زیر:

فیدها و سرعتها

وضعیت ماشین ابزار

پارامترهای مسیر ابزار

عرض برش (گام به گام)

انحراف ابزار

عمق برش

لرزش

خنک کننده

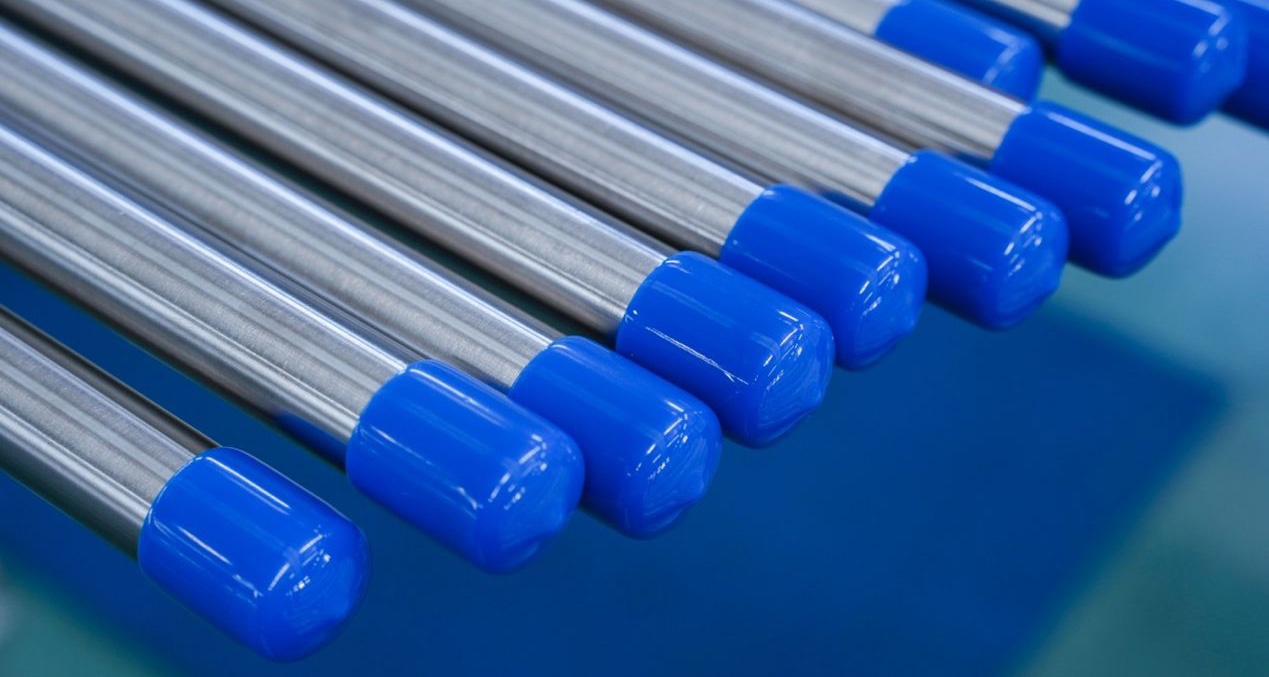

فرآیند لولههای دقیق

فناوری پردازش و شکلدهی لولههای دقیق از جنس فولاد ضد زنگ با کارایی بالا با لولههای بدون درز سنتی متفاوت است. لولههای بدون درز سنتی عموماً با دو غلتک متقاطع و سوراخکاری گرم تولید میشوند و فرآیند شکلدهی لولهها عموماً از فرآیند شکلدهی کششی پیروی میکند. لولههای دقیق از جنس فولاد ضد زنگ معمولاً در ابزارهای دقیق یا دستگاههای پزشکی استفاده میشوند. نه تنها قیمت آنها نسبتاً بالاست، بلکه معمولاً در تجهیزات و ابزارهای کلیدی نیز مورد استفاده قرار میگیرند. بنابراین، الزامات مربوط به جنس، دقت و سطح نهایی لولههای فولاد ضد زنگ دقیق بسیار بالا است.

لولههای خام از مواد با کارایی بالا و شکلدهی دشوار، عموماً با اکستروژن گرم تولید میشوند و شکلدهی لولهها عموماً با نورد سرد انجام میشود. این فرآیندها با دقت بالا، تغییر شکل پلاستیک زیاد و خواص ساختاری خوب لوله مشخص میشوند، بنابراین کاربرد دارند.

معمولاً لولههای فولادی ضد زنگ با دقت غیرنظامی از جنس استیل ضد زنگ 301، استیل ضد زنگ 304، استیل ضد زنگ 316، استیل ضد زنگ 316L و استیل ضد زنگ 310S هستند. به طور کلی، موادی بیش از NI8 تولید میشود، یعنی موادی بالاتر از 304 و لولههای دقیق از جنس استیل ضد زنگ با مواد کم تولید نمیشوند.

معمولاً به فولادهای ۲۰۱ و ۲۰۲ آهن ضد زنگ میگویند، زیرا مغناطیسی هستند و به آهنرباها جذب میشوند. فولاد ۳۰۱ نیز غیر مغناطیسی است، اما پس از کار سرد مغناطیسی میشود و به آهنرباها جذب میشود. فولادهای ۳۰۴ و ۳۱۶ غیر مغناطیسی هستند، هیچ جاذبهای به آهنربا ندارند و به آهنربا نمیچسبند. دلیل اصلی مغناطیسی بودن یا نبودن این است که جنس فولاد ضد زنگ حاوی کروم، نیکل و سایر عناصر با نسبتهای مختلف و ساختارهای متالوگرافی است. با ترکیب ویژگیهای فوق، استفاده از آهنربا برای قضاوت در مورد کیفیت فولاد ضد زنگ نیز روشی امکانپذیر است، اما این روش علمی نیست، زیرا در فرآیند تولید فولاد ضد زنگ، کشش سرد، کشش گرم و عملیات پس از تولید بهتر وجود دارد، بنابراین خاصیت مغناطیسی کمتر یا بیشتر است. اگر خوب نباشد، خاصیت مغناطیسی بیشتر خواهد بود که نمیتواند نشاندهنده خلوص فولاد ضد زنگ باشد. کاربران همچنین میتوانند از بستهبندی و ظاهر لولههای فولاد ضد زنگ دقیق قضاوت کنند: زبری، ضخامت یکنواخت و اینکه آیا لکههایی روی سطح وجود دارد یا خیر.

فرآیندهای نورد و کشش بعدی در فرآیند تولید لوله نیز بسیار مهم هستند. به عنوان مثال، حذف روانکنندهها و اکسیدهای سطحی در اکستروژن ایدهآل نیست و این امر به طور جدی بر دقت و کیفیت سطح لولههای دقیق از جنس فولاد ضد زنگ تأثیر میگذارد.

زمان ارسال: ۲۱ نوامبر ۲۰۲۳