مقدمه

با پیشرفت کشورمنیمههادیو صنایع هسته سازی، کاربردخطوط لوله گاز با خلوص بالاروز به روز گستردهتر میشود. صنایعی مانند نیمهرساناها، الکترونیک، پزشکی و مواد غذایی، همگی از خطوط لوله گاز با خلوص بالا به درجات مختلف استفاده میکنند. بنابراین، استفاده از خطوط لوله گاز با خلوص بالا در ساخت و ساز نیز برای ما به طور فزایندهای اهمیت دارد.

۲. دامنه کاربرد

این فرآیند عمدتاً برای نصب و آزمایش خطوط لوله گاز در کارخانههای الکترونیک و نیمههادی و جوشکاری خطوط لوله گاز از جنس فولاد ضد زنگ با دیواره نازک مناسب است. همچنین برای ساخت خطوط لوله تمیز در کارخانههای داروسازی، غذایی و سایر کارخانهها نیز مناسب است.

۳. اصل فرآیند

با توجه به ویژگیهای پروژه، ساخت پروژه به سه مرحله تقسیم میشود. هر مرحله باید تحت بازرسیهای دقیق کیفیت و تمیزی قرار گیرد. مرحله اول، پیشساخت خط لوله است. برای اطمینان از الزامات تمیزی، پیشساخت خط لوله عموماً در یک اتاق پیشساخت ۱۰۰۰ طبقهای انجام میشود. مرحله دوم، نصب در محل است؛ مرحله سوم، آزمایش سیستم است. آزمایش سیستم عمدتاً ذرات گرد و غبار، نقطه شبنم، میزان اکسیژن و میزان هیدروکربن موجود در خط لوله را آزمایش میکند.

۴. نقاط اصلی ساخت و ساز

(1) آمادهسازی قبل از ساخت

۱. سازماندهی نیروی کار و آمادهسازی ماشینآلات و تجهیزات مورد استفاده در ساختوساز.

۲. یک اتاق پیشساخته با سطح تمیزی ۱۰۰۰ بسازید.

۳. نقشههای ساختمانی را تجزیه و تحلیل کنید، نقشههای ساختمانی را بر اساس ویژگیهای پروژه و شرایط واقعی تهیه کنید و جلسات توجیهی فنی برگزار کنید.

(2) پیشساخت خط لوله

۱. با توجه به نیاز به نظافت بالا برای خطوط لوله گاز با خلوص بالا، به منظور کاهش حجم کار جوشکاری در محل نصب و اطمینان از نظافت، ابتدا سازه خط لوله در یک اتاق پیش ساخته ۱۰۰۰ طبقهای پیشساخته میشود. پرسنل ساختمانی باید لباس تمیز بپوشند و از ماشینآلات و ابزار تمیز استفاده کنند و کارگران ساختمانی باید حس تمیزی قوی داشته باشند تا آلودگی لولهها در طول فرآیند ساخت به حداقل برسد.

۲. برش لوله. برش لوله از ابزار مخصوص برش لوله استفاده میکند. انتهای برش کاملاً عمود بر خط مرکزی محور لوله است. هنگام برش لوله، باید اقدامات لازم برای جلوگیری از ورود گرد و غبار خارجی و هوای آلوده به داخل لوله انجام شود. مواد باید گروهبندی و شمارهگذاری شوند تا جوشکاری گروهی تسهیل شود.

۳. جوشکاری لوله. قبل از جوشکاری لوله، برنامه جوشکاری باید تدوین و وارد دستگاه جوشکاری اتوماتیک شود. نمونههای جوشکاری آزمایشی فقط پس از تأیید صلاحیت نمونهها قابل جوشکاری هستند. پس از یک روز جوشکاری، نمونهها میتوانند دوباره جوشکاری شوند. در صورت تأیید صلاحیت نمونهها، پارامترهای جوشکاری بدون تغییر باقی میمانند. این پارامترها در دستگاه جوشکاری ذخیره میشوند و دستگاه جوشکاری اتوماتیک در حین جوشکاری بسیار پایدار است، بنابراین کیفیت جوش نیز تأیید میشود. کیفیت جوشکاری توسط یک میکروکامپیوتر کنترل میشود که تأثیر عوامل انسانی بر کیفیت جوشکاری را کاهش میدهد، راندمان کار را بهبود میبخشد و جوشهای با کیفیتی تولید میکند.

۴. فرآیند جوشکاری

ساخت خط لوله گاز با خلوص بالا

(3) نصب در محل

۱. نصب خطوط لوله گاز با خلوص بالا در محل باید تمیز و مرتب باشد و نصابها باید از دستکشهای تمیز استفاده کنند.

۲. فاصله تنظیم براکتها باید با الزامات طراحی نقشهها مطابقت داشته باشد و هر نقطه ثابت باید با یک غلاف لاستیکی مخصوص لوله EP پوشانده شود.

۳. وقتی لولههای پیشساخته به محل منتقل میشوند، نمیتوان آنها را کوبید یا زیر پا گذاشت و همچنین نمیتوان آنها را مستقیماً روی زمین قرار داد. پس از نصب براکتها، لولهها بلافاصله چسبانده میشوند.

۴. مراحل جوشکاری خط لوله در محل، مشابه مراحل جوشکاری در مرحله پیش ساخته است.

۵. پس از اتمام جوشکاری و بررسی نمونههای اتصال جوش و اتصالات جوش روی لولهها توسط پرسنل مربوطه، برچسب اتصال جوش را بچسبانید و پرونده جوشکاری را پر کنید.

(4) آزمایش سیستم

۱. آزمایش سیستم آخرین مرحله در ساخت گاز با خلوص بالا است. این آزمایش پس از تکمیل آزمایش فشار خط لوله و پاکسازی انجام میشود.

۲. گاز مورد استفاده برای آزمایش سیستم، در درجه اول گاز واجد شرایط است. تمیزی، میزان اکسیژن، نقطه شبنم و هیدروکربنهای گاز باید الزامات را برآورده کند.

۳. این نشانگر با پر کردن خط لوله با گاز واجد شرایط و اندازهگیری آن با یک ابزار در خروجی آزمایش میشود. اگر گاز دمیده شده از خط لوله واجد شرایط باشد، به این معنی است که نشانگر خط لوله واجد شرایط است.

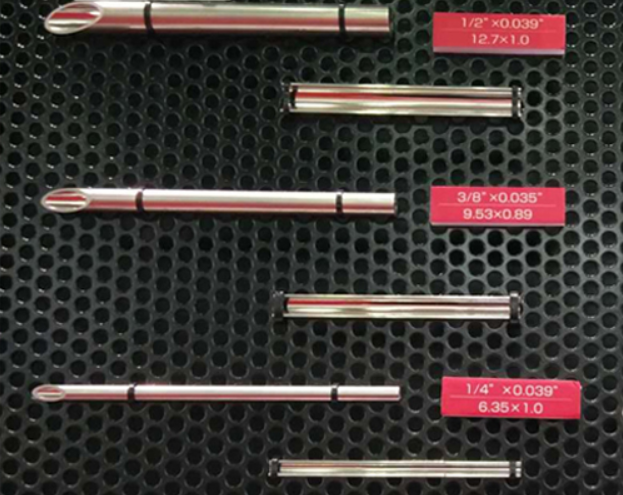

۵. مواد

خطوط لوله گاز با خلوص بالا معمولاً از لولههای فولادی ضد زنگ جدار نازک مطابق با الزامات فرآیند محیط در گردش، معمولاً 316L (00Cr17Ni14Mo2) استفاده میکنند. عمدتاً سه عنصر آلیاژی وجود دارد: کروم، نیکل و مولیبدن. وجود کروم مقاومت خوردگی فولاد ضد زنگ را در محیطهای اکسیدکننده بهبود میبخشد و لایهای از فیلم اکسید غنی از کروم تشکیل میدهد. در حالی که وجود مولیبدن مقاومت خوردگی فولاد ضد زنگ را در محیطهای غیر اکسیدکننده بهبود میبخشد. مقاومت در برابر خوردگی؛ نیکل عنصر تشکیل دهنده آستنیت است و حضور آنها نه تنها مقاومت در برابر خوردگی فولاد را بهبود میبخشد، بلکه عملکرد فرآیندی فولاد را نیز بهبود میبخشد.

زمان ارسال: آوریل-01-2024